行业新闻

您的位置:首页 > 新闻动态不锈钢盘管的老化可能会对其性能产生负面影响。以下是不锈钢盘管老化可能会对其性能产生影响的几个方面:

1.机械性能下降:随着时间的推移,不锈钢盘管的材料可能会发生老化,导致其机械性能下降。例如,其强度、韧性和耐磨性等可能会逐渐降低。这可能会导致盘管在受到外力或压力时更容易变形或损坏。

2.氧化腐蚀:不锈钢盘管在暴露于大气或潮湿的环境中时,其表面可能会发生氧化腐蚀。这种氧化腐蚀会导致盘管的表面变得粗糙不平,不仅影响其美观度,还可能会降低其耐腐蚀性能。

3.结垢与堵塞:不锈钢盘管在长期使用过程中,可能会在表面形成水垢、锈蚀或其它杂质堵塞.这会降低其传热效率,影响流体在管道中的流动,严重时可能导致流体无法流通。

4.微生物污染:不锈钢盘管在使用过程中,可能会受到微生物的污染,如藻类、细菌等。这些微生物会在盘管表面生长繁殖,影响其传热性能,同时可能产生异味,影响环境卫生。

评估半管的质量是非常重要的,因为半管在许多行业中都有广泛的应用,如化工、石油、食品加工等。以下是评估半管质量的几个方面。

1.外观检查

外观检查是评估半管质量的第一步。 检查半管的表面是否光滑、平整,没有划痕、凹陷、气孔等缺陷。同时,要检查半管的尺寸、形状是否符合设计要求。

2.材料检测

材料检测是评估半管质量的关键步骤。要对半管所使用的材料进行检测,包括材料的化学成分、力学性能、耐腐蚀性能等。确保所使用的材料符合设计要求,并且质量稳定。

3.耐压测试

耐压测试是评估半管质量的重要步骤之一。通过在半管上施加一定的压力,检测半管的承压能力,确保半管在承受一定压力的情况下不会发生变形或损坏。

4.气密性测试

气密性测试是评估半管质量的重要环节。通过在半管内充入一定压力的气体,检测半管的气密性,确保半管在使用过程中不会出现泄漏现象。

在半圆管加工过程中,提高加工效率是非常重要的。以下是提高半圆管加工效率的主要方法:

1.优化切割路径:优化切割路径是提高半圆管加工效率的关键。在切割过程中,要选择切割路径,以减少切割时间和材料浪费。这可以通过计算机辅助设计软件来实现,对切割路径进行模拟和优化,以提高切割效率和精度。

2.选择合适的刀具:选择合适的刀具对提高半圆管加工效率非常重要。要根据不同的材料和加工要求,选择台适的刀具材质和类型。例如,对于高强度材料,要选择硬质合金刀具或陶瓷刀具,以提高刀具的寿命和切削效率。

3.调整切割速度:调整切割速度是提高半圆管加I效率的重要因素。在切割过程中,要根据不同的材料和刀具类型,选择合适的切割速度。过快的切割速度会导致刀具磨损和材料变形,而过慢的切割速度则会导致效率低下和加工成本增加。

4.控制精度:控制精度是提高半圆管加I效率的重要环节。在加工过程中,要采用高精度的加I设备和测量仪器,对半圆管的尺寸、形状、角度等进行精确的控制和测量。同时,要采用先进的工艺和技术,如数控加工、激光切割等,以提高加工精度和效率。

5.自动化加工:自动化加工是提高半圆管加工效率的有效手段。通过采用自动化生产线和机器人等设备,可以大幅提高生产效率和降低生产成本。同时,自动化加工还可以减少人为因素对加工质量的影响,提高产品的一致性和稳定性。

在选择304盘管时,还需要关注以下方面:

1.规格:在选择304盘管时,需要根据实际需求选择合适的规格,包括管径、壁厚、长度等。规格的选择需要根据工艺要求和使用环境等因素进行综合考虑。

2.质量保证:在选择304盘管时,需要选择有质量保证的生产厂家和品牌。可以通过查看生产厂家的质量认证证书、质量保证书等方式来确认其质量可靠性。

3.适用性:在选择304盘管时,需要考虑其适用性。例如,对于高温、高压、腐蚀性强的环境,需要选择具有更优耐腐蚀性能和耐高温性能的304盘管。

4.经济性:在选择304盘管时,需要考虑其经济性。需要根据实际需求和预算进行综合考虑,选择性价比高的304盘管。

5.采购渠道:在选择304盘管时,需要考虑采购渠道的可靠性和便捷性。可以选择正规的经销商或直接与生产厂家联系,以确保采购到质量可靠的304盘管。

综上所述,在选择304盘管时,需要考虑多个因素,包括规格、质量保证、适用性、经济性和采购渠道等。综合考虑这些因素可以确保选择到适合实际需求的304盘管,并保证其质量和可靠性。

盘管厂家的发展趋势随着科技的不断进步和人们对能源效率、舒适度、环保等方面的关注度不断提高,盘管市场正面临着不断的发展和变化。本文将从以下几个方面探讨盘管厂家的发展趋势。

1.高效节能化:随着全球能源紧张和节能环保意识的提高,高效节能已成为盘管市场发展的重要趋势。盘管厂家不断研发和推广高效节能的盘管产品,如高效换热器、智能控制系统等,以提高盘管的能原利用效率,降低能源消耗和运营成本。

2.智能化:智能化是盘管市场发展的另一个重要趋势。随着人工智能、物联网等技术的不断发展,盘管厂家将智能化技术应用于盘管产品的设计和生产中,实现盘管的智能化控制和远程管理。智能化盘管可以通过传感器和执行器等设备实现自动化控制,根据室内温度、湿度等参数自动调节盘管的工作状态,提高舒适度和能效。

3.多样化:盘管市场的多样化也是当前的一个重要趋势。随着建筑形式的多样化和用户需求的个性化,盘管厂家不断推出多样化的盘管产品,以满足不同用户的需求。例如,针对不同建筑类型和空间特点。可以设计出不同形状、尺寸和结构的盘管产品。以提高产品的适用性和用户体验。

总之,高效节能化、智能化、多样化是当前盘管市场发展的重要趋势。厂家需要不断研发和创新,提高产品质量和服务水平,以适应市场需求并保持竞争优势。同时,政府和社会各界也需要加强对盘管市场的监管和支持力度。推动市场的健康发展。

不锈钢盘管的不锈钢管材在制造工艺上可以通过以下方法实现:

1.锻压法:用型锻机将管子端部或-部分予以冲伸,使外径减少,常用型锻机有旋转式、连杆式、滚轮式。

2.滚轮法:在不锈钢管件管内放置芯子,外部用滚轮推压,进行圆缘加工。

3.冲压法:在冲床上用带锥度的芯子将管端扩到想要的要求尺寸形状即可。

4.弯曲成形法:有3种方法较为常用,一种方法叫伸厩法,另一种方法叫冲压法;第三种滚轮法,有3-4个辊,两个固定辊,一个调整辊,调整固定辊距,成品管件就是弯曲的。

5.鼓胀法:在管内放置橡胶,上方用冲子压缩,使管子凸出成形:另一种方法是液压鼓胀成形,在管子中部充入液体,液体压力把管子鼓成所需要的形状,波纹管的生产大部分用的是这种方法。

总的来说,不锈钢盘管的制造工艺需要根据具体的产品要求和生产条件来确定。不同的制造工艺在生产成本、效率和质量等方面也有不同的优缺点,需要根据实际情况进行选择和优化。

半圆管在通风系统中可以用于引导空气流动。由于半圆管的形状类似于半个圆形,因此它具有较好的空气导流性能。在通风系统中,半圆管可以作为进风口或出风口,引导空气进入或.排出室内。具体来说,半圆管可以用于以下方面:

1.室内通风:在室内通风系统中,半圆管可以作为进风口或出风口,引导空气进入或排出室内。半圆管的形状可以使空气流动更加顺畅,同时具有一定的隔音效果。

2.空调系统:在空调系统中,半圆管可以用于连接风管和空调设备,引导空气流动。半圆管的形状可以减小空气流动的阻力,提高空调系统的效率。

3.工业通风:在工业通风系统中,半圆管可以用于排放有害气体、蒸汽或其他污染物。由于半圆管的形状可以减小空气流动的阻力,因此可以加快气体排放的速度。

总之,半圆管在通风系统中可以作为进风口、出风口或连接风管的部件引导空气流动。其特殊形状可以使空气流动更加顺畅,提高通风效果。在选择和使用时,需要根据具体的应用场景和要求进行选择。

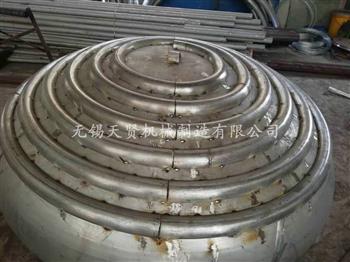

封头盘管是一种管道设备,广泛应用于化工、石油、制药等领域。它通常由无缝钢管或者悍接钢管制成,内部盘绕着加热或者冷却介质,如蒸汽、热水或者冷却水等。封头盘管的形状通常为半圆形,其封头部分可以作为管道的端部封堵,同时也可以作为盘管的支撑结构。盘管部分则可以根据实际需要定制不同的长度和弯曲半径。封头盘管的主要优点在于其结构紧凑,安装方便,能够适应各种不同的工作环境。同时,由于其内部有加热或冷却介质的存在,可以实现对管道内部的温度控制,从而满足各种工艺要求。在使用封头盘管时,需要根据实际需求进行选择和安装。同时,为了确保其正常工作和延长使用寿命,需要进行定期维护和保养。封头盘管实现加热或冷却介质在管道内部的循环主要依赖于循环泵。循环泵将加热器产生的热水或冷却介质通过管道输送到需要加热或冷却的地方,水在盘管内循环,使管道内的水得到充分加热或冷却,满足加热或冷却需求。控制系统通过温度传感器实时检测水温或管道内部温度,并根据需要调节阀的开度,控制盘管循环加热或冷却的温度和水流量等参数。

不同材料和规格的盘管选择主要取决于使用场合和需求。以下是些需要考虑的因素:

1.耐腐蚀性:根据使用环境的不同,选择具有相应耐腐蚀性的盘管材料。例如,在湿润的环境中,铜或不锈钢可能是更好的选择,而在高温环境中,钢可能是更合适的选择。

2.热传导性:选择具有良好热传导性的盘管材料,以实现更有效的热交换。例如,铜和铝都是优秀的导热材料,因此在加热或冷却系统中,它们是不错的选择。

3.机械强度:根据需要承受的压力和流量,选择具有足够机械强度的盘管材料。例如,在高压系统中,可能需要选择更厚或更坚固的盘管。

4.成本:不同材料和规格的盘管价格可能会有所不同,因此在选择时需要考虑成本因素。如果需要降低成本,可以选择相对便宜的材料,如塑料或铝。

5.安装和维护:根据安装和维护的方便性,选择合适的盘管规格和类型。例如,如果需要经常安装或维护盘管,那么选择易于安装和维护的类型可能更为合适。

总之,在选择不同材料和规格的盘管时,需要综合考虑以上因素,以选择适合的使用场合和需求的盘管。

直半圆管的维护和检查方法主要包括以下步骤:

1.观察外观:定期检查直半圆管的外观,包括表面是否有裂纹锈蚀、损伤等情况。如果发现这些问题,需要及时进行修复或更换。

2.检查连接部位:直半圆管的连接部位是容易出现问题的地方,需要定期检查连接是否牢固、密封是否良好。如果发现松动或泄漏等情况,需要及时进行紧固或更换。

3.测试性能:定期对直半圆管进行压力测试和流量测试,确保其能够正常工作。如果发现流量不足或压力不稳定等情况,需要及时进行检修或更换。

4.清洁保养:定期对直半圆管进行清洁保养,包括清洗内部和外部的灰尘、油污等杂质。可以使用软布或海绵进行擦拭,也可以使用专门的清洁剂进行清洗。

5.防腐措施:直半圆管在某些环境中容易受到腐蚀,需要进行防腐措施。可以在表面涂覆防腐涂层、镀锌等,也可以使用防锈剂等化学方法进行防腐。

总之,直半圆管的维护和检查需要定期发现问题及时处理,确保其使用安全和使用寿命。同时,也需要根据不同的应用场景和使用要求进行不同的维护和检查措施。